Wymiana starej linii do malowania proszkowego na nową. Na czym tak naprawdę może zyskać Twoje przedsiębiorstwo?

Biznes to wyścig, a brak inwestycji w innowacje technologiczne i nowoczesne rozwiązania to częsta blokada, która uniemożliwia rozwój. Dlaczego? Wszystkiemu winne jest otoczenie w jakim nasz biznes funkcjonuje. Postęp technologiczny, konkurencja lub coraz bardziej wymagający Klienci. Trudno będzie w tym wyścigu nadążyć za zmianami, bez odpowiednich inwestycji w innowacje i ulepszenia. Jednym z pierwszych działań jakie warto przemyśleć jest przeanalizowanie aktualnych procesów i ich optymalizacja. W niektórych zaś przypadkach najlepszym wyborem będzie całkowita wymiana starej technologii na nową.

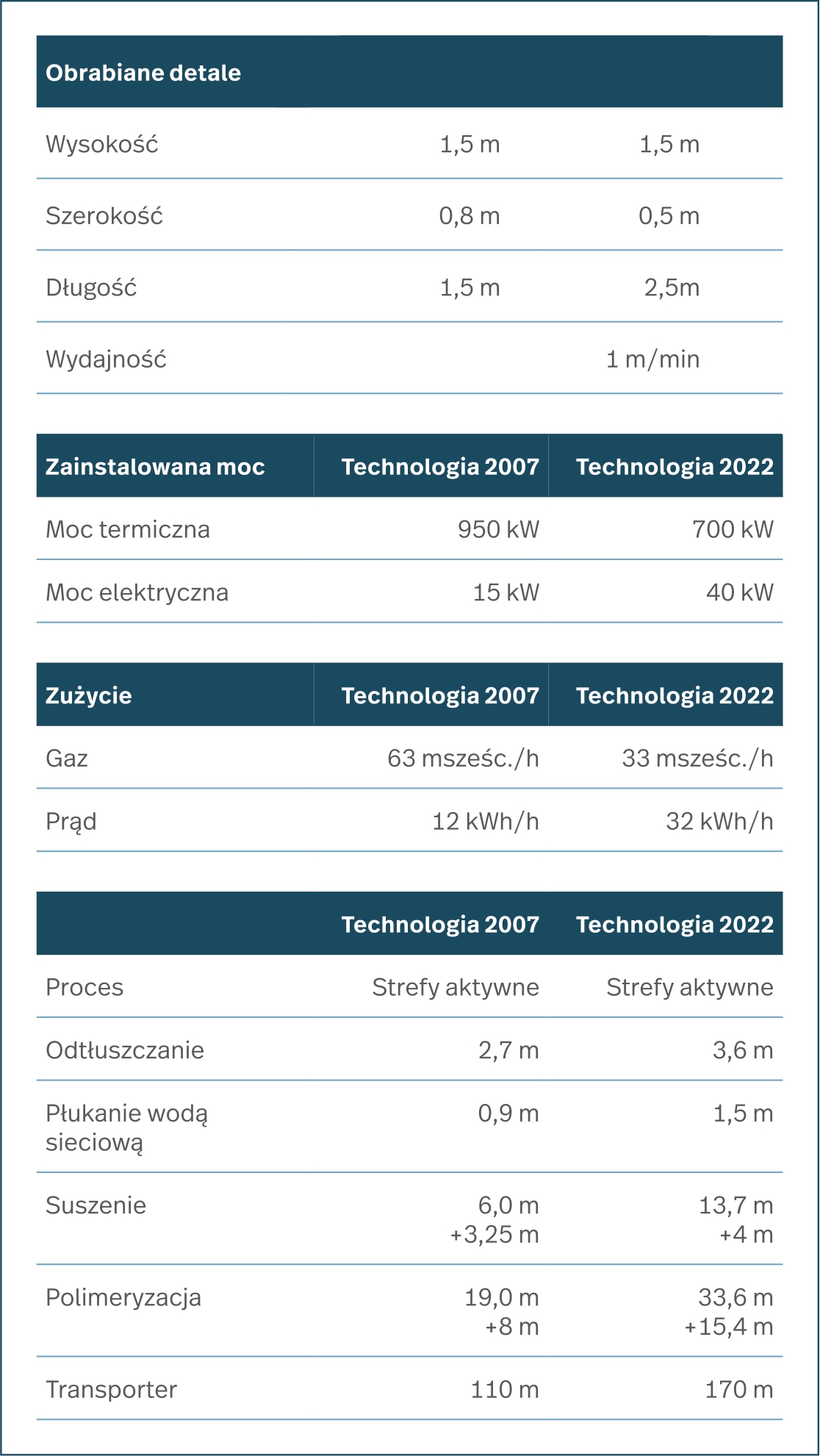

Na podstawie konkretnego przykładu przedstawione zostanie porównanie starej linii do malowania proszkowego z nową, konkretnie dopasowaną pod określone wymogi Klienta. Nowa linia lakiernicza została zaprojektowana i wykonana przez firmę Ecoline- producenta personalizowanych lakierni proszkowych. W analizie zostaną omówione zastosowane technologie, usprawniające proces malowania, czyniąc go bardziej ekonomicznym rozwiązaniem. Stara linia produkcyjna, pracowała w przez około 15 lat i została wymieniona w 2022 na nową. Linia została zaprojektowana do malowania dwóch rodzajów detali o stałej wysokości 1,5 ale o różnych szerokościach i długości.

NAJISTOTNIEJSZE STREFY PROCESU LINII Z 2007 ROKU

Pierwszym procesem jest odłuszczanie detali (2,7m). W przypadku wydajności 1m/min przekłada się to na 2,7 min. Następnie, w procesie zostały uwzględnione dwa płukania po 0,9 m czyli 54 sekundy. Kolejny etap to suszenie, które wynosi 6 m czyli zaledwie 6 minut, co w przypadku detali cienkich jest efektywne, natomiast w przypadku detali grubszych, które mają niecki, już nie. Polimeryzacja obejmuje 19 metrów, dla detali cienkich efekt polimeryzacji był zadowalający, w przypadku detali grubszych linia musiała zostać zwolniona aby umożliwić odpowiednie wypalenie farby. Transporter ma długość całkowitą 110 m.

Z punktu widzenia energetycznego w starej linii została zastosowana jedna gorąca kąpiel o mocy 200 kW. W piecu procesowym zainstalowane jednostki susząca i wypalająca, zasilane są jednym palnikiem, z czego wynika moc całkowita 700 kW. Linia o wydajności 1m/min wymaga więc 950 kW do całkowitej obsługi technologii. Moc elektryczna to 15kW.

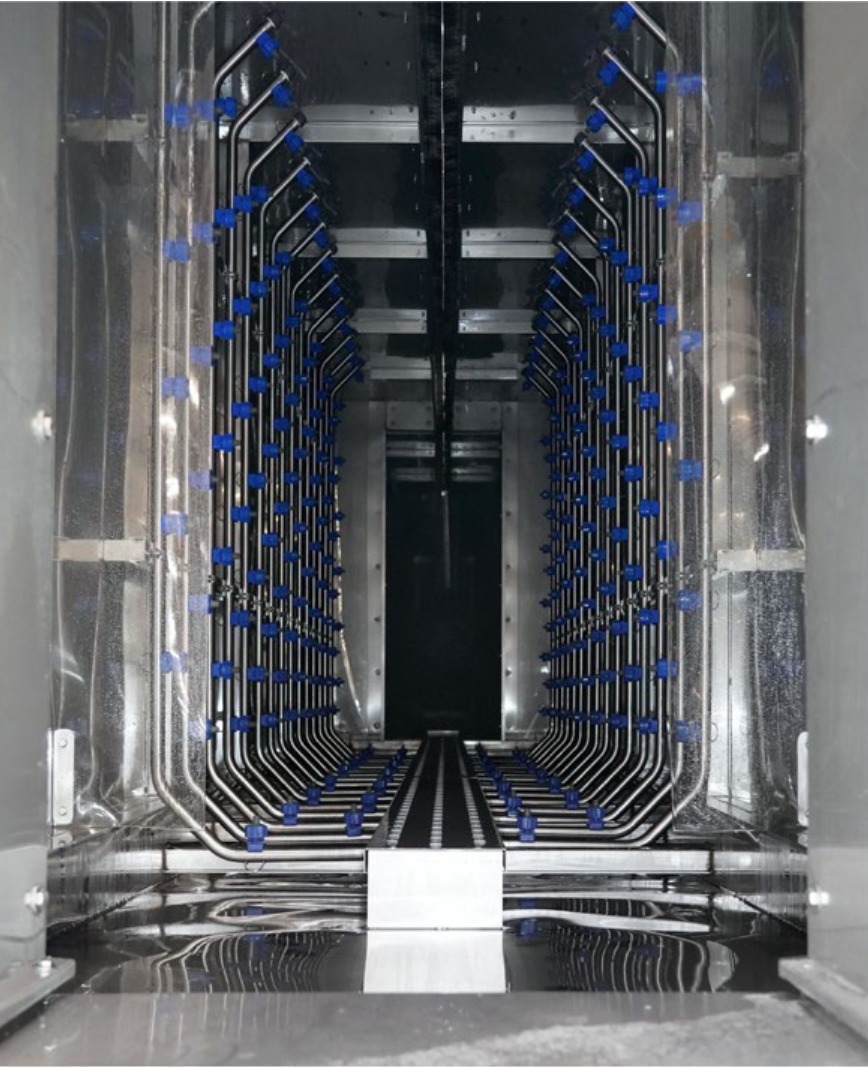

Rys.1 Tunel przygotowania powierzchni

PORÓWNANIE PROCESÓW STAREJ TECHNOLOGII DO NOWEJ

Po wnikliwej analizie potrzeb Klienta oraz jego portfolio produkcyjnego została zaprojektowana linia produkcyjna do malowania proszkowego, uwzględniająca rodzaj produkcji oraz maksymalną wydajność całego procesu. Malowane detale mają takie same wymiary w stosunku do starej technologii. Ogromna większość produkowanych elementów, czyli prawie 80% to produkcja elementów cienkich. Propozycja nowej linii produkcyjnej zaprojektowanej przez Ecoline uwzględnia również maksymalną energooszczędność całego procesu. Przy dużo mniejszym nakładzie finansowym, można zatem pomalować cienkie detale, które stanowią 80% całej produkcji, aż o 50% szybciej, w stosunku do starej technologii.

Proces przygotowania powierzchni jest tak samo prosty jak w poprzedniej wersji, ponieważ rodzaj i przeznaczenie detalu do wewnątrz nie uległy zmianie. Jednak, strefy aktywne oraz polimeryzacja, ze względu na zastosowanie dwóch prędkości zostały w tym przypadku wydłużone do 3,6 m mycia i 1,5m każdego płukania. Suszenie przy normalnej wydajności zajmuje 13,7m, co swobodnie pozwala na wysuszenie i grubych i cienkich detali. Pod względem energetycznym mamy zastosowany tunel przygotowania powierzchni o mocy zaledwie 175 kW oraz piec suszący z dedykowanym palnikiem o mocy 175 kW. Piec wypalający ma 350 kW. Suma wszystkich mocy cieplnych na nowej linii to 700 kW. W stosunku do starej linii jest to mniej, nawet pomimo bardziej zaawansowanej technologii oraz wielkości nowej linii. Jeśli chodzi o moc energetyczną, z uwagi na wielkość, wymagane jest zastosowanie większych pomp, większego pieca oraz większych elektrycznych mocy na recyrkulację powietrza. W związku z tym nowa technologia zużywa więcej energii elektrycznej.

Nowa linia jest większa, wydawałoby się więc, że zużywa więcej energii ale dzięki zastosowaniu przez firmę Ecoline odpowiednich rozwiązań pozwala na uzyskanie maksymalnych oszczędności. W przypadku zainstalowanej mocy 950 kW, stara linia potrzebuje średnio ok. 63m3 gazu, natomiast nowa linia tylko 33 m3. Jeżeli chodzi o energię elektryczną wygląda to zgoła inaczej. Jednak oszczędności dotyczą nie tylko mniejszego zużycia gazu ale wszystkich łącznych kosztów eksploatacji linii, mniejszych przepływów gazu oraz zamówienie mniejszej mocy. Jeżeli chodzi o rozruch linii są to również dość znaczne różnice, w przypadku starej linii jest to 90 m3, w przypadku nowej już tylko 66 m3.

Rys.2 Wnętrze natryskowego tunelu przygotowania powierzchni

PORÓWNANIE ROCZNYCH KOSZTÓW EKSPOLATACJI

Przy założeniu pracy linii 252 dni roboczych w roku, 8 godzin dziennie, generujemy koszty roczne gazu w przypadku nowej linii 60 000m3 oszczędności, w przypadku prądu zużywamy go więcej o 40 000 kW. Oszczędności z tytułu gazu to 215 000,00 zł, natomiast za prąd w stosunku do starej linii wydajemy o 43 000 zł więcej.

Każdy zakład stara się pracować jak najwięcej aby w możliwie w krótkim czasie odrobić koszty inwestycji, tak więc przy pracy 8 godzin dziennie jesteśmy w stanie w ciągu roku na wymianie technologii starej na nową zaoszczędzić 171,500 zł. Przy dwóch zmianach oszczędności będą na poziomie 343 000,00 zł, a w przypadku trzeciej zmiany nawet powyżej 500 000,00 zł. Oszczędności te dotyczą wymiany tylko samej technologii ale należy pamiętać, że nowa linia produkcyjna dla cienkich elementów, które stanowią 80% produkcji, pracuje aż o 50% szybciej niż stara, wiec generuje o wiele większy zysk dla przedsiębiorstwa.

ROZWIĄZANIA OPTYMALIZUJĄCE PROCES

Zastosowanie standardowych rozwiązań firmy Ecoline pozwoliło na jeszcze większą optymalizację procesu. W pierwszej kolejności zainstalowany system detekcji detali, który pozwala na weryfikację czy detale umieszczone są na przenośniku i w zależności od potrzeby włącza lub wyłącza pompy. Zintegrowany system z enkoderem pozwala wychwycić długość przerwy pomiędzy detalami. Kolejne zastosowanie to wydajny wykraplacz oparów, który umożliwia zawracać większość oparów z gorącej kąpieli z powrotem do wanny. Bardzo dobra izolacja gorących sekcji i wanien redukuje dodatkowe starty energii i ciepła. Instalowany odpowiedni nóż powietrzny pozwala na pozbycie się nadmiaru wody, co przekłada się na mniejszą ilość płynów do odparowania. Kolejnym rozwiązaniem optymalizującym zużycie energii na nowej linii to piec syfonowy dedykowany do tego projektu. Ważnym aspektem jest także płynne sterowanie mocą procesu. Zastosowanie palników modulowanych, niskoemisyjnych pozwala na płynne modulowanie mocą i jej dostosowywania do zapotrzebowania w procesie. Dodatkowo zainstalowane w podłodze pieca plenum, pozwala na precyzyjne regulowanie temperaturą w piecu. Zastosowanie odpowiedniej wełny izolacyjnej to kolejny czynnik podnoszący energooszczędność procesu. Dzięki specjalnej konstrukcji pieca i zastosowaniu właściwych paneli ilość mostków termicznych ograniczona jest do minimum, co zapobiega stratom ciepła. Kolejnym rozwiązaniem jest system odzysku ciepła w postaci tuneli schładzania, które odgrywają dwie ważne funkcje, oprócz odzysku energii, zmniejszają emisję ciepła na halę.

Rys.3 Piec procesowy

Optymalizacja procesów produkcyjnych to poszukiwanie najlepszych rozwiązań dla danego przedsiębiorstwa, które wpłyną na usprawnienie konkretnych działań pod względem kryteriów, takich jak minimalizacja strat, redukcja czasu realizowanych zadań, większa kontrola kosztów. Oferowane przez Ecoline linie lakiernicze projektowane są z zastosowaniem technologii umożliwiających maksymalną oszczędność zużywanej energii, a także z możliwością wykorzystania zgromadzonego ciepła i ciepła odpadowego, przy jednoczesnym zachowaniu najwyższych standardów dotyczących ochrony środowiska naturalnego. Na rynku pełnym konkurencji firma produkcyjna potrzebuje sprawdzonych sposobów optymalizacji procesów, ściśle dopasowanych pod swoje przedsiębiorstwo, determinujących efektywność całego procesu i funkcjonowania organizacji.