Współczesna inżynieria przemysłowa nie pozostawia miejsca na intuicję, opierając się wyłącznie na twardych danych i precyzyjnych wyliczeniach. Ta zasada przyświecała nam podczas realizacji najnowszego projektu dla firmy Standis, gdzie w rekordowym tempie niespełna dwóch miesięcy zaprojektowaliśmy i wdrożyliśmy kompletną, automatyczną lakiernię proszkową.

Nasza inwestycja stała się namacalnym dowodem na to, że ekologiczna transformacja nie musi być jedynie kosztownym obowiązkiem wynikającym z regulacji, lecz może stanowić matematycznie uzasadnioną strategię biznesową generującą wymierne zyski. Dostarczając autorską technologię Ecoline, skutecznie zamieniliśmy przestarzały i mało wydajny proces na ultranowoczesny system, który idealnie wpisuje się w rygorystyczne ramy Gospodarki o Obiegu Zamkniętym, dając naszemu klientowi trwałą przewagę konkurencyjną.

Potrojenie wydajności i otwarcie na nowe rynki

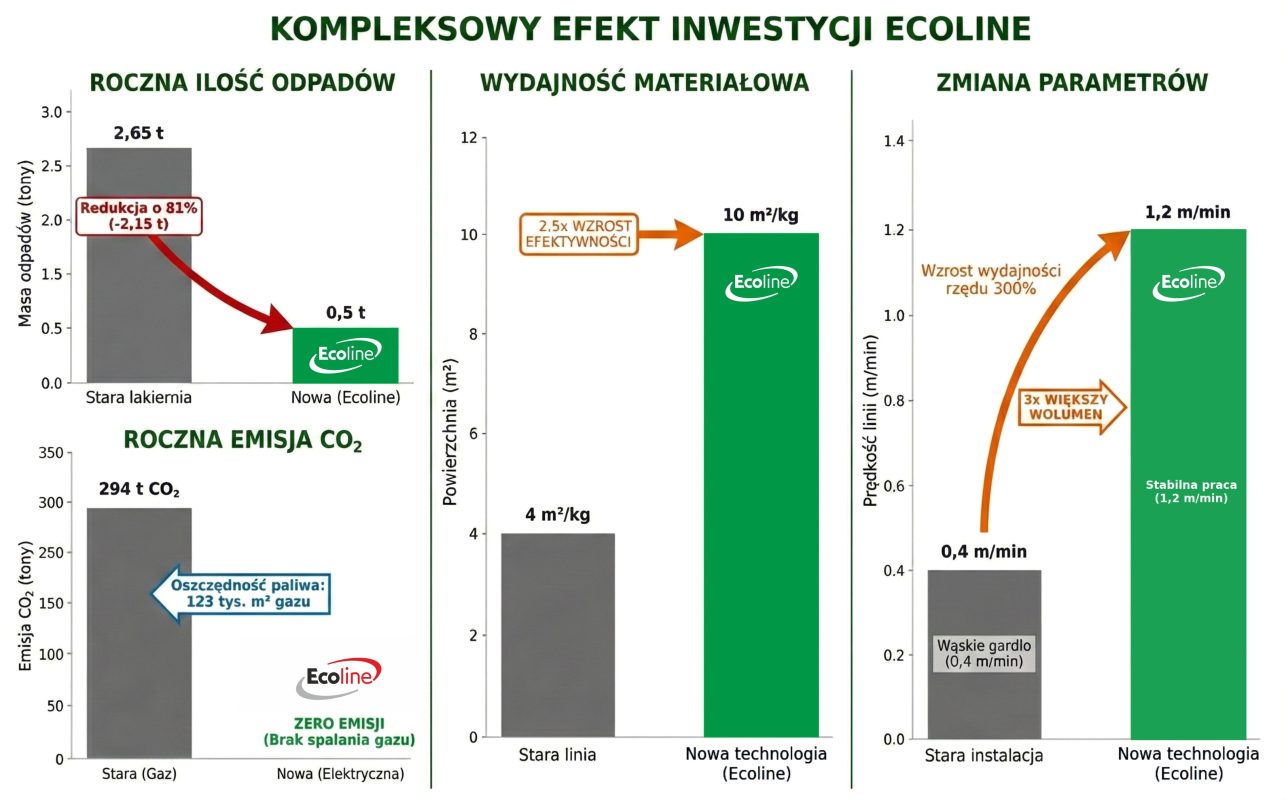

Kluczowym wskaźnikiem sukcesu tej realizacji była dla nas radykalna zmiana parametrów prędkości linii, która dotychczas determinowała przepustowość całego zakładu. Szczegółowa analiza danych operacyjnych wykazała, że stara instalacja pracująca z prędkością zaledwie 0,4 metra na minutę stanowiła krytyczne wąskie gardło blokujące rozwój firmy. Wdrożenie zaawansowanych rozwiązań Ecoline pozwoliło nam na osiągnięcie stabilnej, nominalnej prędkości roboczej na poziomie 1,2 metra na minutę. Prosty rachunek wskazuje zatem na wzrost wydajności rzędu 300%, co w praktyce oznacza, że w tym samym czasie operacyjnym zakład jest obecnie w stanie przetworzyć trzykrotnie większy wolumen zamówień. Taki skok mocy produkcyjnych pozwolił inwestorowi na natychmiastową ekspansję na nowe rynki zbytu bez konieczności kosztownej budowy kolejnych hal produkcyjnych.

Inżynieria precyzji i inteligentne zarządzanie energią

Prawdziwą siłą wdrożonego przez nas rozwiązania jest unikalna technologia Ecoline, która polega na odejściu od pasywnego zużycia mediów na rzecz ich aktywnej i inteligentnej dystrybucji. Zamiast standardowego spalania paliwa, zaprojektowaliśmy zaawansowany układ oparty na wydajnej pompie ciepła o mocy minimum 40 kW oraz nowoczesnych jednostkach grzewczych, który odzyskuje ciepło i automatycznie dostarcza je tam, gdzie wymaga tego proces. Cała linia produkcyjna działa w pełnej synchronizacji z rytmem pracy zakładu, ponieważ nasz system czujników automatycznie steruje pracą pomp i wentylatorów, eliminując kosztowny „bieg jałowy” urządzeń w momentach braku detali. Dzięki integracji systemów odzysku i wysokowydajnych pieców polimeryzacyjnych sprawiliśmy, że lakierowanie przestało być dla firmy Standis kosztem, a stało się procesem budującym realne oszczędności operacyjne.

Rewolucja w efektywności materiałowej

Imponujące wnioski płyną również z analizy zużycia materiału lakierniczego, gdzie porównanie efektywności starego i nowego procesu ujawnia technologiczną przepaść, którą udało nam się zasypać. Poprzednia linia pozwalała na pokrycie zaledwie 4 metrów kwadratowych powierzchni z jednego kilograma farby, co generowało ogromne straty finansowe. Zastosowanie przez Ecoline zaawansowanego systemu aplikacji oraz kabiny z precyzyjnym odzyskiem proszku pozwoliło uzyskać wydajność na poziomie 10 metrów kwadratowych z kilograma farby. Oznacza to aż 2,5-krotny wzrost efektywności materiałowej, co ma bezpośredni wpływ na znaczną redukcję kosztów, pozwalając na wykonanie tej samej pracy przy zużyciu o ponad połowę mniejszej ilości surowca.

Strategia Zero Waste w twardych liczbach

Nasza strategia Zero Waste znajduje bezpośrednie odzwierciedlenie w twardych danych dotyczących odpadów. Stara lakiernia generowała rocznie aż 2,65 tony odpadów farby, co stanowiło znaczne obciążenie dla środowiska, jednak dzięki naszemu systemowi cyklonowemu i zamkniętemu obiegowi proszku zredukowaliśmy tę ilość do zaledwie 0,5 tony. Oznacza to spadek masy odpadów o ponad 80%, czyli o 2,15 tony w skali roku. Dodatkowo wdrożenie naszej technologii pozwoliło całkowicie wyeliminować spalanie 123 tysięcy metrów sześciennych paliwa kopalnego, zapobiegając tym samym emisji blisko 294 ton CO₂ rocznie, co stawia zakład w czołówce ekologicznych przedsiębiorstw.

Fotowoltaika jako fundament niezależności

Decyzja o wdrożeniu naszej technologii miała jeszcze jedno kluczowe uzasadnienie ekonomiczne, jakim była możliwość pełnej integracji z odnawialnymi źródłami energii. Firma Standis, dzięki współpracy z Ecoline, może teraz pochwalić się 100-procentową autokonsumpcją energii generowanej przez własną farmę fotowoltaiczną. Energia słoneczna, która wcześniej była jedynie dodatkiem, stała się głównym napędem linii produkcyjnej, a planowana rozbudowa instalacji pozwoli w niedalekiej przyszłości na niemal całkowitą eliminację kosztów energetycznych procesu lakierowania. Jest to mistrzowskie posunięcie strategiczne, które skutecznie uniezależnia zakład od zewnętrznych wahań cen nośników energii.

Kompletna linia w zaledwie 60 dni

Wszystkie te liczby nabierają jeszcze większego znaczenia, gdy zestawi się je z niewiarygodnie krótkim czasem realizacji inwestycji, jaki udało nam się osiągnąć. Udowodniliśmy, że skomplikowany proces technologiczny można wdrożyć w trybie ekspresowym, nie paraliżując przy tym działalności przedsiębiorstwa na długie miesiące, gdyż od momentu wejścia naszych ekip montażowych do pełnego uruchomienia produkcji minęło zaledwie 60 dni. Taka sprawność operacyjna jest w branży instalacji przemysłowych wynikiem rekordowym i świadczy o doskonałej organizacji naszej pracy.

Opinia inwestora i podsumowanie wdrożenia

Potwierdzeniem skuteczności naszych działań są słowa Prezesa Zarządu firmy Standis, który tak podsumowuje współpracę: „Otrzymaliśmy narzędzie, które w tak krótkim czasie potroiło wydajność i zredukowało koszty mediów, spełniając przy tym najbardziej wyśrubowane normy środowiskowe”.

Inwestycja zrealizowana w firmie Standis to podręcznikowy przykład na to, jak nowoczesny przemysł może łączyć cele ekonomiczne z ekologicznymi. Dzięki zastosowaniu inteligentnego zarządzania energią, precyzyjnej automatyki i systemów odzysku, udało nam się osiągnąć potrójny wzrost wydajności przy jednoczesnej redukcji odpadów o 80%. Projekt ten udowadnia, że przy współpracy z odpowiednim partnerem technologicznym, transformacja zakładu może przebiec błyskawicznie, stając się impulsem do dynamicznego rozwoju, a nie tylko koniecznym kosztem modernizacji.